隨著經(jīng)濟(jì)的日益發(fā)展,能源需求不斷增長,能源資源的大量開采與消耗帶來的環(huán)境污染問題日益突出。生物質(zhì)能作為全球繼石油、煤炭、天然氣之后的第四大能源,具有綠色、低碳、清潔、可再生的特點(diǎn),是巴黎氣候會議和國家倡導(dǎo)的新能源。我國的生物質(zhì)資源豐富,能源化利用潛力巨大,生物質(zhì)能綜合利用的實(shí)現(xiàn),不僅有利于控制或減少污染,而且節(jié)約資源,有利于低碳經(jīng)濟(jì)建設(shè)。

生物質(zhì)制備沼氣技術(shù)是非常成熟且發(fā)展規(guī)模很大的現(xiàn)代生物質(zhì)利用技術(shù)。生物質(zhì)制備沼氣的成本均可低于天然氣,是未來天然氣的有效補(bǔ)充。近年來,資源消耗和環(huán)境污染問題使中國化石燃料和環(huán)境承載力達(dá)到了極限,傳統(tǒng)的化石經(jīng)濟(jì)模式無法實(shí)現(xiàn)國家的可持續(xù)發(fā)展目標(biāo),因此,發(fā)展可再生能源是中國實(shí)現(xiàn)可持續(xù)發(fā)展的關(guān)鍵。

吉成環(huán)境承接沼氣收集、脫硫凈化、燃燒和沼氣發(fā)電、沼氣提純等系統(tǒng)工程,提供從沼氣收集-氣體凈化提純-生物天然氣加氣站建設(shè)運(yùn)行的全流程解決方案,用先進(jìn)的技術(shù)幫助企業(yè)解決環(huán)境污染和能源利用問題,降低運(yùn)營成本,提高經(jīng)濟(jì)效益。

吉成環(huán)境引進(jìn)整合Q-PSA提純技術(shù),自主創(chuàng)新專有提純系統(tǒng)工藝,與性能卓越的膜制造商構(gòu)建戰(zhàn)略伙伴關(guān)系,與研究院校有深入持續(xù)合作,聚焦核心設(shè)備及理念先進(jìn)的工程管理,具備及時(shí)、經(jīng)濟(jì)、可靠的供應(yīng)鏈體系和快速、優(yōu)質(zhì)、專業(yè)的技術(shù)服務(wù)能力。

脫硫工藝

1、干法脫硫

干法脫硫是在脫硫塔內(nèi)裝入氧化鐵填料,氣體以低流速從脫硫塔一端經(jīng)過填料層,硫化氫(H2S)氧化成硫或硫氧化物后,余留在填料層中,凈化后氣體從脫硫塔另一端排出。

脫硫原理如下:

脫硫:Fe2O3 ? H2O + 3H2S = Fe2S3 + 4H2O

再生:Fe2S3 + 3/2 O2 + 3H2O = Fe2O3?H2O + 2H2O + 3S

該工藝簡單,具有占地少、投資少的優(yōu)勢,在使用上具有設(shè)備簡單、操作方便、凈化度高、適應(yīng)性強(qiáng)、脫硫快的特點(diǎn),脫硫效果可穩(wěn)定在10ppm以下,沼氣中粉塵顆粒直徑≤ 3μm、含量≤ 3mg/ Nm3,沼氣相對濕度≤80%。廣泛適用于填埋氣、污泥及其他產(chǎn)生的低濃度硫化氫氣體處理的項(xiàng)目。

消耗物為氧化鐵,需要定期更換。

2、濕法脫硫

濕法脫硫是以純堿為脫硫劑,堿性脫硫液在脫硫塔中與逆向流動的氣體充分接觸,去除氣體中的硫化氫。吸收完硫化氫的液體成為富液,經(jīng)過富液泵增壓,通過噴射器攜氧后經(jīng)過擴(kuò)散管等進(jìn)入再生槽底部。其中空氣中的氧氣被富液中的催化劑吸收,形成氧化性較強(qiáng)的物質(zhì)。硫化物中的低價(jià)態(tài)的硫與其接觸被氧化成單質(zhì)硫。

濕法脫硫原理

脫硫過程:

H2S(液) +Na2CO3 → NaHS + NaHCO3 (一般化學(xué)吸收)

NaHS+ Na2CO3+ (X-1)S→Na2Sx + NaHCO3(催化化學(xué)吸收)

再生過程:

2NaHS+O2→2S↓ + 2NaOH

2Na2S+ O2 + 2H2O→ 2S↓+ 4NaOH

2Na2Sx+ O2+ 2H2O→ 2Sx↓+ 4NaOH

NaOH + NaHCO3 → Na2CO3 + H2O (生成碳酸鈉,堿液得到再生)

該工藝穩(wěn)定,具有抗硫負(fù)荷沖擊力強(qiáng)的優(yōu)勢,在使用上具有適應(yīng)性強(qiáng)、硫容高等特點(diǎn),脫硫效果可穩(wěn)定在100ppm以下,適用于高濃度硫化氫氣體處理的項(xiàng)目或粗脫硫。

消耗物為純堿和催化劑,需要定期按量投加。

3、生物脫硫

生物脫硫是堿式洗滌塔與生物再生反應(yīng)器的結(jié)合,洗滌塔用來去除氣態(tài)流體中的硫化氫,再生反應(yīng)器中堿得到再生。該脫硫方式采用洗滌塔外加氧曝氣的方式,這種處理后的沼氣中不含空氣中的氮?dú)狻⒀鯕狻A蚧镌谠偕鲀?nèi)完成被氧化的過程,使液態(tài)硫化物轉(zhuǎn)化成硫單質(zhì),形成硫泥。通過曝氣、加熱、加營養(yǎng)鹽、加堿等手段,保持循環(huán)液的主要技術(shù)參數(shù),給脫硫微生物創(chuàng)造穩(wěn)定、適宜的生存環(huán)境,確保了堿液回收和洗滌塔的脫硫效果。

在脫硫洗滌塔內(nèi)完成的化學(xué)反應(yīng)為第一步,在再生反應(yīng)器內(nèi)的化學(xué)反應(yīng)為第二步,其化學(xué)方程式如下:

脫硫洗滌塔內(nèi)的化學(xué)方程式:H2S+NaOH → NaHS+H2O

再生器內(nèi)的化學(xué)方程式:NaHS+1/2O2 → S + NaOH

該工藝穩(wěn)定,硫去除率高。使用上具有自動化程度高、運(yùn)行費(fèi)用低的優(yōu)勢,脫硫效果可穩(wěn)定在50ppm以下,適用于中高濃度硫化氫氣體處理的項(xiàng)目。?

消耗物為NaOH溶液、營養(yǎng)鹽和水,需要根據(jù)工藝參數(shù)投加。

吉成Q-PSA變壓吸附提純技術(shù)

技術(shù)特點(diǎn)

1、擁有專有的旋轉(zhuǎn)閥設(shè)計(jì),標(biāo)準(zhǔn)化12塔撬裝設(shè)計(jì),快速PSA周期,占地極小,僅為傳統(tǒng)PSA的四分之一。

2、獨(dú)特的4段均壓工藝使回收率大于96%,運(yùn)行能耗低,0.2KWh/立方沼氣

3、第二代動力吸附劑能夠吸附高達(dá)7%氮?dú)狻⒀鯕猓岣弋a(chǎn)品氣純度及熱值。

核心競爭力

強(qiáng)除氮氧能力:一步高效分離氮?dú)馀c甲烷+一步脫出氧氣(無需傳統(tǒng)的預(yù)除氧裝置),大幅提高品質(zhì)及效率

高回收率:甲烷高回收率、高品質(zhì),純度超過95%,現(xiàn)擁有美國加州及加拿大政府批準(zhǔn)的氣體運(yùn)營證照

高穩(wěn)定性:連續(xù)運(yùn)行8400小時(shí)/年以上,啟停時(shí)間小于15分鐘,工業(yè)化標(biāo)準(zhǔn)保證了高度的運(yùn)行可靠性,更少旋轉(zhuǎn)閥,管道簡易,安全系數(shù)高。

占地面積小:占地面積是傳統(tǒng)PSA工藝的30%。

可移動撬裝可定制:吉成環(huán)境能夠生產(chǎn)集裝箱式的分布式移動裝置,可模塊化組建,管徑大小及壓縮機(jī)均可定制

快速周期:擁有先進(jìn)的變壓吸附周期

低運(yùn)營成本:免維護(hù),吸附劑使用壽命8-10年,回收期短

低能耗:處理每立方沼氣耗電約0.22kwh

全自動:全自動設(shè)計(jì),可24*7無人值守

Q-PSA與傳統(tǒng)PSA比較:

膜分離提純技術(shù)

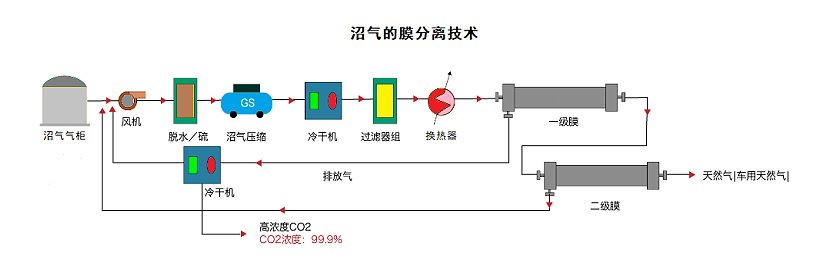

采用先進(jìn)的膜分離技術(shù)把二氧化碳從沼氣或者填埋氣中去除,從而產(chǎn)生高純度的甲烷氣體產(chǎn)品,并具有一定壓力,方便進(jìn)一步的加工。

膜分離沼氣提純技術(shù)是目前可靠、經(jīng)濟(jì)的沼氣提純工藝之一,吉成環(huán)境采用的高性能氣體分離膜通過此工藝技術(shù)甲烷的純度可達(dá)到95%~97%,二氧化碳純度及回收率可達(dá)90%~99.9%。膜法氣體分離工藝分可設(shè)計(jì)為一級和二級膜處理工藝,能滿足目前沼氣提純國家及國際凈化提純的標(biāo)準(zhǔn)要求。